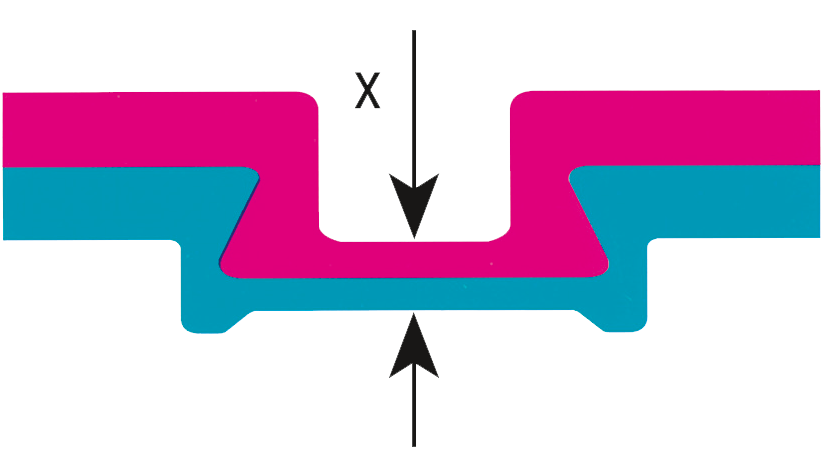

品質管理 - コントロール"X"

コントロール"X"を測ることによって接合部の品質管理が可能です。

TOX®カシメ接合とは

トックスは薄板金属板のカシメ接合の第一人者として知られており、

自動車メーカーを始め、世界中の様々な分野で弊社のカシメ接合が使われております。

現在、溶接を使用している方で品質を安定させたい、異材質の金属板を接合したいなど課題をお持ちでしたら、是非弊社までお問い合わせください。

リベットを使用しないカシメ接合

TOX®カシメとは:リベットや熱も必要としない、母材同士を接合するシンプルな接合技術です!カシメ工程では、金属の塑性変形を利用して接合を行います。

溶接とは違い、カシメは冷間成形のため、アルミと鉄などの異材接合にも適しています。

通常はトックスで特許取得したツール(ポンチとダイ)を使用します。TOX®カシメは、コストパフォーマンスと信頼性に優れ、プレス製品の接合で広く認められ、高く評価されています。

※カシメは漢字で加締めと書きます。海外ではクリンチ(クリンチング)とも呼びます。

TOX®カシメは、生産技術のDIN 8593に基づき接合工程を定義しています。カシメ工程では、異なる厚さの金属板やその他の材料を接着剤や他の中間層も含めて、冷間成形で接合します。対象材料は、1枚の板厚0.1mmから総板厚12mmまで、引張強さ1200 N/mm2までの条件で適用されています。

トックスは、接合技術に必要なすべてのコンポーネントを提供しています。テストレポートによる技術サポートから接合設備の提供まで、幅広く対応しています。自動車、白物家電、コンピュータ業界の多くのお客様にご満足いただいており、設備メーカーの皆様にもご好評をいただいております。TOX® PRESSOTECHNIKにおまかせください!

TOX®カシメの接合強度

TOX®カシメ接合工程では、ネック部の材料のひずみ硬化とノッチ効果がないため、高い保持力が得られます。スポット溶接の約70%までの静的強度となりますが、積極的なひずみ硬化、表面のコーティングにダメージを与えることがないため前後処理不要で経済的です。

接合部の耐腐食性

腐食試験では、カシメ接合工程時に表面コーティングの損傷がないため、表面処理された金属板(アルミメッキや亜鉛メッキなど)の接合部の耐腐食性が維持されます。カシメでは、コーティングが材料とともに移動するため接合対象の材料を破断せず、元の状態を維持します。

コントロール"X"を測ることによって接合部の品質管理が可能です。

経済的 - TOX®カシメはスポット溶接よりも大幅にコストパフォーマンスに優れています

信頼性 - 弊社が接合強度値を保証します

多用途 - TOX®カシメは、様々なな材料と板厚の組み合わせに対応します

環境に優しい - TOX®カシメは省エネで、クリーン、静音

ユーザー指向 - 技術とすべての生産設備はTOX® PRESSOTECHNIKから提供可能です。

異材接合を含む多くの金属接合で、TOX®カシメは最適で、望ましい、環境的に優しいソリューションです。

ステンレス材の成形工程には特別な要件があります。高い成形力が必要なため、接合ツールの表面処理が必要になります。TOX®カシメは、ステンレス材の接合であっても安全かつ効率的に使用できます。多くのアプリケーションでの絶え間ないツールの開発と経験がツール寿命を伸ばしています。

コンタクト JP: 092- 934-4888 コンタクトフォーム |

Cookie Information 我々のウェブサイトの内容を可能な限り最適に表示する為に、クッキーを設定しています。 クッキーの調節作業により、貴方のブラウザーを妨害したり 規制することが出来ます。 |