TOX® PRESSOTECHNIKは、エスリンゲン大学の学生による全地形対応車の製作を支援しました。このチームは、フォーミュラ・ステューデント・エレクトリックの建設コンペティションに参加する予定です。車載バッテリーの12個のセルを接合するために、板金接合技術の専門家がeClinch-Technologyを無償で提供しました。

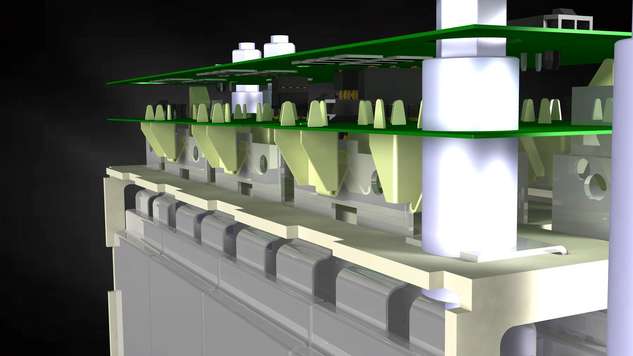

フォーミュラ・ステューデントでは、学生が独自にレーシングカーを開発、設計、製造し、それを使って国際大会で競い合います。エスリンゲン大学のフォーミュラ・ステューデント・エレクトリックチームは、2011年にE.Stallの名で設立されました。現在、総勢30名のチームは、3台目の全地形対応車を製作中です。成功に欠かせないのが、駆動用バッテリーです。ドライバーに十分なパワーがあるかどうかで、競争に勝てるかどうかが決まります。搭載されている高電圧バッテリーは、最大電圧600ボルト、容量7.6キロワット時のもの。適切かつ安全に取り扱うため、12個のモジュールに分割されています。個々のセルはバスバーと呼ばれるもので直列に接続されており、150アンペア以上の電流が流れます。

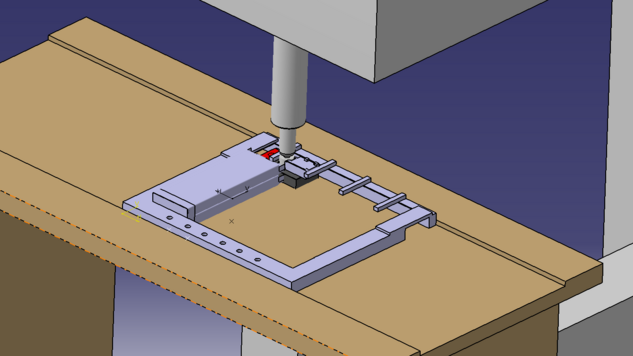

クリンチポイントによるセルの接合には、TOX® PRESSOTECHNIKが提供するクリンチングツールを使用しました。クリンチングとは、追加要素や補助部品を必要としない、簡単に実現できる接合技術です。複数のシート層からなる冷間成形の工程で、押しボタン状の接合部を形成します。この場合、4つの層を接合する必要がありました。E.Stallチームは、この技術を使って工期を大幅に短縮し、プロセスの安全性を高めることができました。TOX® PRESSOTECHNIKのスペシャリストは、そのノウハウで学生たちをサポートし、電気的なeClinch-Connectionを最適に設計しました。

E.Stall社のRaphael Raff氏は、その結果に満足している。「2日間で300個のセルを接合しました。直径の小さなパンチを使って、電池を1センチ小さくすることができました。」