TOX® PRESSOTECHNIKは自動車生産ラインに精密なプレスドライブを提供

EUの新しいトラック排気ガス規制は、自動車業界とそのサプライヤーにとって大きな課題となっています。Pierburg社も同様で、有名メーカーから排気ガス再循環バルブとチェックバルブの迅速な生産を依頼されました。ベルリンに拠点を置く同社は、TOX® PRESSOTECHNIK社製の空油圧式および電気式ドライブを使用した、最先端で柔軟性の高い生産ラインを活用しています。バーデン・ヴュルテンベルク州にある機械工学の会社は、オランダの自動化専門家であるマンダース社と協力して、わずか6ヶ月で生産を開始しました。

最近、トラックの排気ガス規制が大幅に強化され、「Euro-VI」規格が導入されました。その目的は、ヨーロッパの道路を走る貨物輸送の排出量を減らし、より環境に適合したものにすることです。その結果、トラックメーカーは排気ガスを削減するために、それぞれのエンジンを適合させる必要があります。ここで重要なのが、EGR(Exhaust Gas Recirculation:排気ガス再循環)です。このプロセスでは、排気ガスの一部が再び吸気に加えられます。これにより、混合気中の酸素濃度が低下し、シリンダー内の燃焼温度も低下します。その結果、排気ガス中の窒素酸化物(NOₓ)の排出量が減少します。

排気ガス再循環の中心となるのは、EGRバルブと呼ばれる部品です。EGRバルブはバイパスハウジングに組み込まれており、駆動式のフラップがガスを燃焼室へと導きます。別のチェックバルブは、エンジンからEGRバルブを経由してバイパスに空気が逆流するのを防ぎます。ベルリンに本拠地を置くピアバーグ社は、自動車部品メーカーのラインメタル・オートモーティブAGの子会社で、有名トラックメーカー向けにこの2種類のバルブを複合的な生産ラインで製造しています。ここで重要な役割を果たすのが、短い段取り替え時間であり、専門家はそれぞれのニーズに柔軟に対応することができます。半自動化された流れ作業の再ツール化プロセスにより、このプロセスには9分以上かかることはありません。

精度が最大の課題だった

この生産ラインの開発を担当したのは、オランダのファミリービジネスであるマンダース・オートメーション社です。EGRバルブとチェックバルブは、あらかじめ製造されたサブアセンブリから生産されます。マンダース社のテクニカル・プロジェクト・マネージャーであるルディ・アーレン氏は、「再加工時間の短縮だけが課題ではありませんでした。」と振り返る。これを達成するために、私たちはラインにしっかりと割り当てられた加工ステーションと、自動グリッパー交換システムを備えたロボットを装備しました。さらに複雑だったのは、要求された精度を満たすことであり、特にベアリングブッシュをバルブハウジングに押し込まなければなりませんでした。機械は最高の精度で動作し、すべてのプロセスデータを記録・保存しなければならないだけでなく、バルブハウジングとプレスフレームの変形を最初から排除しなければならなかったのだ。そこでManders Automation社は、TOX® PRESSOTECHNIK社にサポートを求めました。バーデン・ヴュルテンベルク州のヴァインガルテンを拠点とする同族企業であるTOX® PRESSOTECHNIKは、さまざまな産業用途向けの頑丈で高品質なプレスドライブを専門としています。

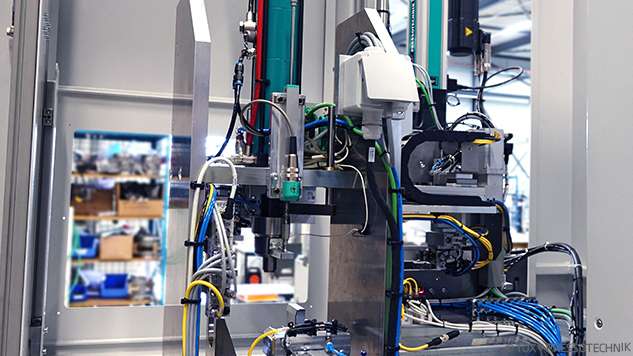

1つの生産ラインで空油圧駆動と電気駆動を実現

ピエルブルグの新しい生産ラインでは、TOX®-ElectricDriveとTOX®-Powerpackageの両方が使用されています。合計3台の電気サーボドライブと1台の空圧ドライブがシステムに組み込まれています。EGRバルブのベアリングブッシュは、最大公差0.05mmで端の位置に押し込まなければなりません。しかし、これは一筋縄ではいきませんでした。「バルブボディとプレスフレームは、圧入力によって最小限の変形しかしません。これを防ぐ必要がありました。」とルディー・エーレンは言います。マンドレルは、ベアリングのブッシュを傷つけずに取り外さなければならないため、解決策としては適していませんでした。「10キロニュートンの力でプレスしているので、このケースでは不可能でした。」とプロジェクトマネージャーは言う。力をかけずにマンドレルを引き抜くためには、分割型を採用するという選択肢もあったが、実現は非常に難しい。その代わりに、2つのコネクタの間に外部の測定器を取り付け、プレス中の位置を記録することにしました。これにより、各変形を正確に測定し、それに応じてソフトウェアを使ってカウンターステアを行うことができるのです。

外部測定により、バルブボディやフレームの変形を除外し、コンポーネントを正確に配置することができます。プレス機で加えられる圧力の範囲を計算するために、測定器はそのデータをTOX®-制御システムに送ります。バルブボディの素材はプレス加工中にも変形するため、このシステムは特に重要である。"速度と力を正確にモニターしなければなりません」とエーレン氏は言う。"ここではTOX® PRESSOTECHNIKの制御を全面的に信頼しています」。サーボドライブの駆動と制御が高精度であることは、Manders社が南ドイツのサプライヤーを選んだ決定的な要因であった。さらに、プレス工程のすべての関連データが自動的に記録されるため、高品質でトレーサブルな生産に理想的である。

サービスだけでなく感動を与える技術

EGR バルブの製造では、特殊なベアリングブッシュが誘導加熱されます。その後、TOX®プレスでバルブシャフトを必要な位置に正確な速度で移動させます。その後、バルブシャフトを再度プレスし、シャフトの位置とプレス力を測定します。ラインの最後にはコントロールステーションがあり、各バルブの締まり具合をチェックし、すべてのコンポーネントを追跡できるようにラベルを貼り付けます。

「TOX® PRESSOTECHNIKのサーボドライブはプラグアンドプレイのソリューションなので、すぐに使用を開始することができました。」とエーレン氏は熱心に語ります。また、安全性の面でも、すべてのコンポーネントに感銘を受けました。マンダース・オートメーション社にとってのもう一つの利点は、オランダと南ドイツの同僚との緊密で率直な協力関係です。「TOX® PRESSOTECHNIKでは、サービスを非常に重視しています。休みの日でも質問にはすぐに答えてくれました。」

オートメーションの専門家にとって、この柔軟性は非常に重要な基準である -特に、完全な生産ラインを大きな時間的プレッシャーの中で実現しなければならない場合には。「特に自動車産業では、スピードが命です。TOX® PRESSOTECHNIKとの共同プロジェクトは、これが最後ではないと確信しています。」とエーレン氏は言う。